Das Spritzgießen ist eine moderne und fortschrittliche Methode zur Herstellung von Kunststoffteilen, bei der präzise Spritzgusstechnik verwendet wird. Produkte, die mit dieser Methode hergestellt werden, erfreuen sich weltweit wachsender Beliebtheit und finden Anwendung in vielen Branchen, wie der Medizintechnik, der Automobilindustrie und der Kühltechnik.

Warum lohnt es sich, das Spritzgießen zu wählen?

Der technologische Fortschritt hat die Entwicklung von Kunststoffen mit speziellen Eigenschaften ermöglicht, was die Produktion von Maschinenteilen und Geräten erlaubt, die strenge Kriterien wie Leichtigkeit, Festigkeit, Ästhetik und Kosten erfüllen. In der Kühltechnik wird das Spritzgießen zur Herstellung von Komponenten wie Kondensatabläufen, verschiedenen Behältern, Halterungen, Füßen und Scharnieren eingesetzt. Die Verbesserung der Effizienz des Spritzgießprozesses und die Senkung der Stückkosten führen dazu, dass Technologen ständig die Möglichkeiten zur Optimierung der Produktion und zur Einführung innovativer Herstellungsmethoden analysieren.

Ablauf des Spritzgießverfahrens

Das Spritzgießen ist ein mehrstufiger Prozess, der mit sorgfältiger Planung beginnt und mit der Endbearbeitung der fertigen Produkte endet. Hier sind die wichtigsten Schritte dieses Prozesses:

Phase I: Konstruktion und Herstellung der Werkzeuge

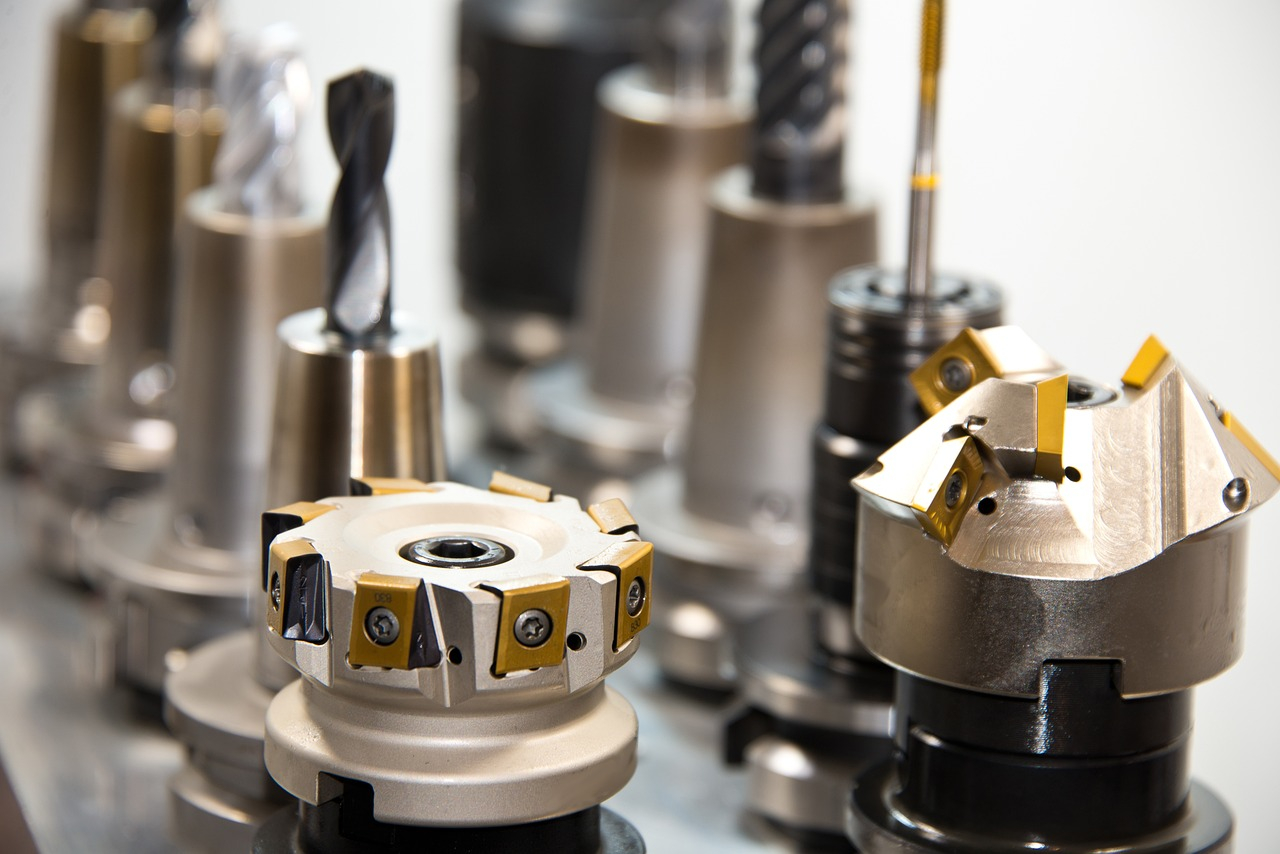

Alles beginnt mit der Konstruktion des Teils, das im Spritzgießverfahren hergestellt werden soll. Die genaue Gestaltung der Form ist entscheidend für die Präzision des Endprodukts. Ein Team von Ingenieuren erstellt die technische Dokumentation sowie 3D-Modelle, auf deren Basis die Spritzgussform hergestellt wird. Die Ingenieure führen auch Untersuchungen zur Einführung neuer Produkte mit speziellen Eigenschaften durch.

Phase II: Vorbereitung des Kunststoffmaterials

Als nächstes wird das Kunststoffgranulat mit den richtigen Parametern vorbereitet. Die Gewährleistung der richtigen Temperatur des Materials ist entscheidend. Das Granulat wird mithilfe von Heizungen erwärmt und durch die rotierende Schnecke gemischt.

Phase III: Spritzgießen des Kunststoffs

Das geschmolzene Kunststoffmaterial wird unter Druck durch eine Düse in die Spritzgussform eingespritzt. Wichtige Parameter dieses Schritts sind die Temperatur, die Einspritzgeschwindigkeit und die Wiederholbarkeit des Umschaltens von Einspritzdruck auf Nachdruck.

Phase IV: Abkühlung

Die gesamte Form wird abgekühlt, was den Formungsprozess stabilisiert und die gewünschte Form erhält. Das fertige Teil wird beim Öffnen der Form aus der Kavität ausgestoßen.

Phase V: Endbearbeitung

Zum Schluss werden Materialreste entfernt, und das Produkt kann je nach Kundenanforderungen weiter bearbeitet werden, z.B. durch Polieren oder Lackieren.

Vorteile des Spritzgießens

Das Spritzgießen von Kunststoffen bietet viele Vorteile, darunter:

- Präzise Ausführung – ermöglicht eine genaue Reproduktion selbst der komplexesten Formen.

- Wiederholbarkeit der Produktion – jede Charge von Produkten ist identisch, was entscheidend für die Qualitätssicherung ist.

- Geringer Arbeitsaufwand – der Prozess ist automatisiert, was die Arbeitskosten senkt.

- Niedrige Stückkosten – ideal für die Serienproduktion.

- Ästhetische Ausführung – die Produkte sind nicht nur funktional, sondern auch ästhetisch ansprechend.

- Recyclingfähigkeit – die Kunststoffe, die in diesem Prozess verwendet werden, können recycelt werden.

Das Spritzgießen ermöglicht es, die individuellen Bedürfnisse der Kunden sowohl in Bezug auf die Konstruktion als auch auf das Material zu erfüllen. Diese Technologie reduziert die Produktionskosten, verkürzt die Lieferzeiten und verringert das Gewicht der Komponenten, was zu einer breiten Anwendung in verschiedenen Industriezweigen führt.

Wenn Sie einen zuverlässigen Partner für die Herstellung von Kunststoffteilen im Spritzgießverfahren suchen, kontaktieren Sie AiFO Components, einen führenden Herstellung mit tausenden Komponenten und Lösungen für die Kühl- und Gastronomiebranche.